Studienarbeit

Sensieren von

rotierenden mechanischen Systemen

durch GMR - Sensor

13.

März 2005 – 13. Juni 2005

|

|

in Zusammenarbeit mit der

Fachhochschule Aalen

Hochschule für Technik und Wirtschaft

Studiengang Mechatronik

Beethovenstrasse 1

73430 Aalen

|

|

Student:

Herr Steffen Wahl

Hagkling 26

74417 Gschwend

Matrikelnr.: 20601

|

Betreuer:

Prof.

Dipl.-Phys. Dipl.-Ing. Edmund Schiessle

|

Inhaltsverzeichnis

1 Einführung.. 3

1.1 Ziel

des Projekts. 3

1.2 Ursprung

des GMR-Sensors. 3

1.3 GMR-Effekt 4

1.4 Die

neue Art Magnetfelder zu messen.. 4

1.5 Wirkprinzip.. 5

1.5.1 Aufbau

und Eigenschaften.. 5

1.5.2 Anwendungspotenzial

von GMR-Sensoren.. 5

1.5.3 Messung

magnetischer Felder. 6

1.5.4 Magnetische

Maßstäbe zur Messung von Weg und Winkel 7

1.6 Weg

und Winkelmessung mit MR-Sensoren.. 8

1.7 Inkrementale MR-Messsysteme. 11

1.8 Absolute

MR-Messysteme. 11

2 Magnetfeld.. 12

2.1 Pole

des Magneten.. 12

2.2 Magnetisches

Feld.. 12

2.3 Augenfällige

Wirkung von Magneten.. 13

2.4 Permanentmagnet 15

2.4.1 Grundlagen

von Permanentmagnet 15

2.5 Zusammensetzung

des ausgewählten Stabmagneten.. 16

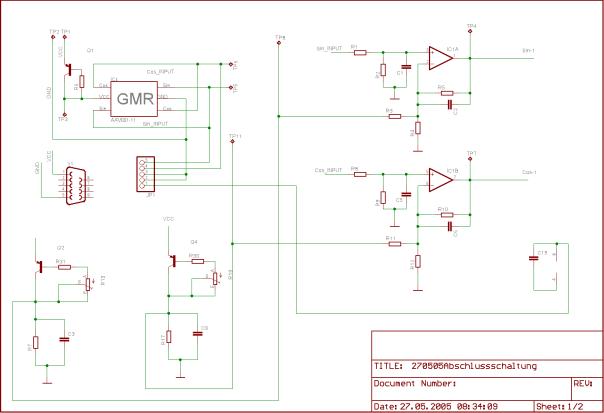

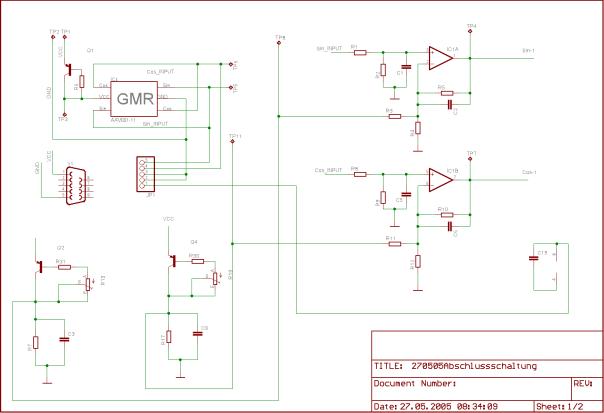

3 Schaltplanentwurf 16

3.1 Aufbau

auf einer Lochrasterplatine. 16

3.2 Entwurf

Offsetkompensation.. 16

3.3 Entwurf

der Verstärkerschaltung.. 17

3.4 Hauptplatine. 17

3.5 Schaltplan

von Konstanter Stromquelle und Offsetkompensation.. 18

3.6 Schaltplan

von Verstärkerschaltung.. 19

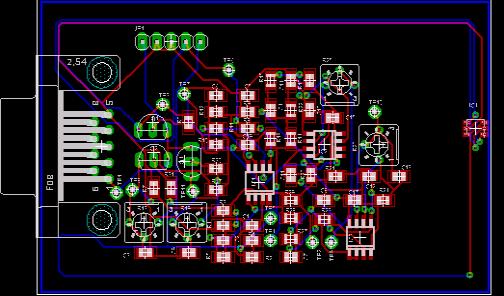

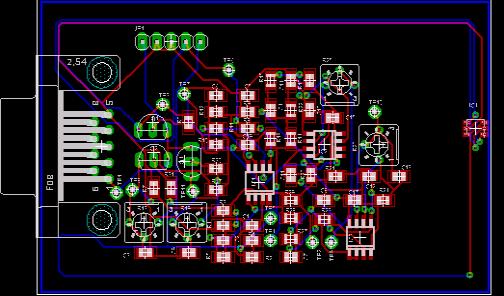

3.7 Layout 19

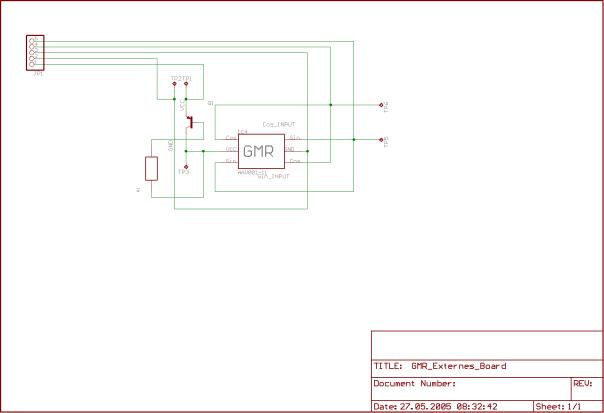

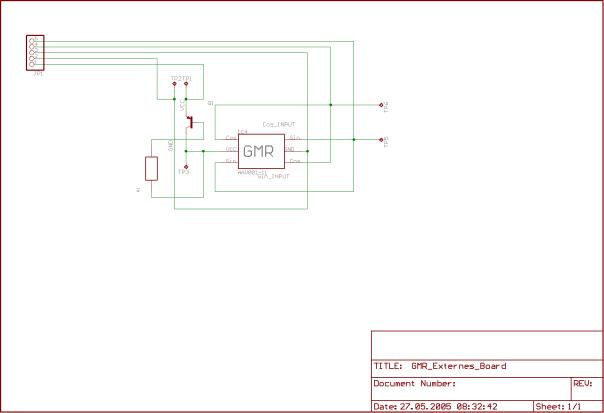

3.8 Schaltplan

von der Externen GMR-Schaltung.. 20

3.9 Layout 20

4 Mechanischer

Aufbau.. 21

4.1 Schneckengetriebe. 21

4.2 Anordnung

der Magneten auf der Drehscheibe. 22

4.3 Untersuchung

der Positionierung vom GMR-Sensors. 22

4.4 Ausgangssignal GMR-Sensor mit Aufbereitungselektronik. 23

Schlusswort 24

1. Einführung

Die Idee für die Studienarbeit basiert auf mein zweites Praxissemester bei

der Firma TRW Automotive. Aufgrund meiner Tätigkeit im Praxissemester ist mir

aufgefallen, dass man die Winkelmessung eines rotierenden Systems mit einem

Sensor messen kann.

Das Ziel des Projekts ist es, einen Versuchsaufbau für rotierende

Systeme auf der Basis vom GMR - Sensor - zu entwickeln und die mechanische

Umsetzung und den Entwurf von einer Messschaltung.

Der GMR-Effekt wurde zuerst 1988 von Peter Grünberg vom Forschungszentrum Jülich und Albert Fert der Universität Paris-Süd in unabhängiger

Arbeit voneinander entdeckt. Die Möglichkeiten, den Effekt in einem Sensor für

ein magnetische Felder einzusetzen (und damit zu etablieren einen neuen Typ von

Lesekopf

in einer Computerfestplatte), wurden schnell durch ein IBM-Forschungsteam durch Stuart Parkin entdeckt. Er replizierte den

Effekt mit polykristallinen Schichten. IBM stellte im

Dezember 1997 das erste

kommerzielle Gerät her, das diesen Effekt nutzte. Derzeitig konzentriert sich

die Forschung auf den Einsatz von mehrschichtigen Sensoren.

Dezember 1997 das erste

kommerzielle Gerät her, das diesen Effekt nutzte. Derzeitig konzentriert sich

die Forschung auf den Einsatz von mehrschichtigen Sensoren.

Der Ursprung der

Entwicklung von magnetoelektronischen GMR-Elementen ist auf die Entdeckung

einer antiferromagnetischen Kopplung zwischen zwei Fe-Schichten zurückzuführen,

die mittels einer dünnen Cr-Zwischenschicht voneinander getrennt sind. Ohne

äußeres Magnetfeld ist die Magnetisierung der beiden Fe-Schichten antiparallel

orientiert. Durch ein äußeres Magnetfeld, das größer als die

antiferromagnetische Kopplungsstärke ist, wird die antiferromagnetische

Orientierung der Fe-Schichten aufgebrochen und die Magnetisierung beider

Fe-Schichten parallel zueinander ausgerichtet.

Der Ursprung der

Entwicklung von magnetoelektronischen GMR-Elementen ist auf die Entdeckung

einer antiferromagnetischen Kopplung zwischen zwei Fe-Schichten zurückzuführen,

die mittels einer dünnen Cr-Zwischenschicht voneinander getrennt sind. Ohne

äußeres Magnetfeld ist die Magnetisierung der beiden Fe-Schichten antiparallel

orientiert. Durch ein äußeres Magnetfeld, das größer als die

antiferromagnetische Kopplungsstärke ist, wird die antiferromagnetische

Orientierung der Fe-Schichten aufgebrochen und die Magnetisierung beider

Fe-Schichten parallel zueinander ausgerichtet.

Der Giant MagnetoResistive

Effekt tritt in Schichtsystemen mit mindestens zwei ferromagnetischen Schichten

und einer nicht magnetischen, metallischen Zwischenschicht auf. Stehen in

diesen Schichten die Magnetisierungen nicht parallel zueinander, so ist der

Widerstand größer als bei paralleler Magnetisierung. Dieser Unterschied kann

bis zu 50 Prozent betragen, daher auch der Name “giant“ bzw. “gigantisch“.

Der Giant MagnetoResistive

Effekt tritt in Schichtsystemen mit mindestens zwei ferromagnetischen Schichten

und einer nicht magnetischen, metallischen Zwischenschicht auf. Stehen in

diesen Schichten die Magnetisierungen nicht parallel zueinander, so ist der

Widerstand größer als bei paralleler Magnetisierung. Dieser Unterschied kann

bis zu 50 Prozent betragen, daher auch der Name “giant“ bzw. “gigantisch“.

Die Gleichmäßigkeit der extrem dünnen Schicht ist von großer

Bedeutung für die sensorischen Eigenschaften. Um eine Serienfertigung

zuverlässig zu ermöglichen, sind sehr aufwendige Anlagen notwendig. Daher

begründet sich auch die nur geringe Anzahl an Anbieter von GMR-Sensoren.

Die größten Erfahrung über die zuverlässige Herstellung

präziser GMR-Schichten gibt es bisher nur in der Herstellung von Schreib- und

Leseköpfen für Plattenlaufwerke.

Bei der Suche nach geeigneten Messwertaufnehmer und Sensoren,

haben sich Magnetfeld-Sensoren durchgesetzt. Die Anforderungen steigen

kontinuierlich in Bezug auf:

·

sehr hohe Temperaturstabilität über den gesamten

Temperaturbereich

·

sehr große unverstärkte Ausgangs-Signalpegel

·

sehr hohe Empfindlichkeit

·

geringe Leistungsaufnahme, sowie

·

“0“ – Speed bis 1 MHz Erkennung steigen kontinuierlich

Die GMR-Sensoren bringen den Entwickler einen entscheidenen

Schritt weiter:

Mit GMR-Sensoren kann das Magnetfeld eines Permanentmagneten,

eines Elektromagneten oder das eines Stromes direkt gemessen werden. Durch die

höhere Empfindlichkeit erfüllen GMR-Sensoren die Haupt-Forderungen nach

·

höherem Schaltabstand,

·

hoher Temperaturstabilität,

·

Stillstanderkennung und

·

geringeren Design Kosten

1.5

Wirkprinzip

Der GMR-Effekt tritt in sehr dünnen Schichtsystemen von einigen

Nanometern auf. Der elektrische Widerstand hängt vom Winkel zwischen der oberen

und unteren Magnetisierung ab. Der größte Widerstand entsteht bei

antiparalleler Kopplung zwischen den Schichten.

In der heutigen Applikation werden oft sogenannte Spin-Valve

Schichtsysteme eingesetzt. Ein Spin Valve Schichtsystem besteht aus zwei

weichmagnetischen Schichten, die durch eine nichtmagnetische Schicht getrennt

sind. Die Magnetisierung der weichmagnetischen Schicht wird durch eine

antiferromagnetische Schicht festgehalten.

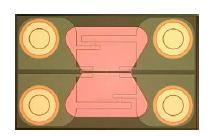

Die untere weichmagnetische Schicht ist als `free layer` und

die obere als `pinned layer` bekannt. Die antiferromagnetische Schicht heißt `pinning layer`,

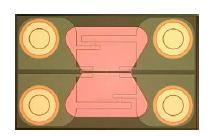

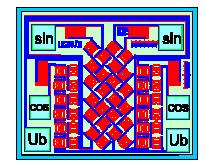

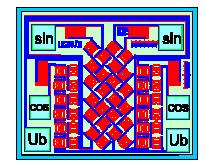

die magnetische Schicht ist als Spacer bekannt. Es wurde ein

Sensor im Form von vier Mäanderspulen gefertigt, die in einer Brückenschaltung

geschaltet sind. Der Sensor weist ein GMR-Effekt von 2% auf.

|

Eigenschaften

|

GMR

|

AMR

|

Hall

|

Induktiv

|

|

Temperaturstabilität

|

+++

|

++

|

+

|

++

|

|

Ausgangssignal

|

+++

|

++

|

+

|

Größenabh.

|

|

Empfindlichkeit

|

+++

|

+++

|

++

|

++

|

|

Leistungsverbrauch

|

+++

|

+

|

++

|

Größenabh.

|

|

Größe

|

+++

|

+

|

+++

|

+

|

|

DC-Betrieb

|

Ja

|

Ja

|

Ja

|

Nein

|

|

Kosten

|

+++

|

+

|

+++

|

|

Tabelle

1:

Vergleich alternative Magnetfeldsensoren

In Tabelle 1 werden die Eigenschaften von GMR-Sensoren im Vergleich

zu den herkömmlichen Magnetfeldsensoren, wie z.B. AMR (Anisotropic

MagnetoResistance)-, Hall- und induktive Sensoren dargestellt.

Für die Anwendungvon GMR-Sensoren spricht insbesondere das sehr

große Ausgangssignal, so dass auf eine aufwendige Vorverstärkung des Signals

verzichtet werden kann.

Mit dem großen Ausgangssignal ist eine sehr hohe

Empfindlichkeit verbunden, die Messungen der Erdmagnetfeldstärke ermöglicht.

Bedingt durch die hohe Empfindlichkeit kann – im Vergleich zu herkömmlichen

Sensoren – der Abstand zwischen dem GMR-Sensor und dem Signalgeber vergrößert

werden. Die Materialstabilität lässt einen Einsatz der GMR-Sensoren bei

Temperaturen von 0° bis 150°C zu. Die kleine Baugröße von GMR-Sensoren

ermöglicht ein Herstellungs- und Integrationsverfahren, welches mit der CMOS-

und bipolaren Halbleitertechnologie kompatibel ist. Dies ermöglicht den

einfachen Aufbau von GMR-Sensoren mit integrierten Schaltungen, so dass

intelligente Sensoren zu angemessenen Preisen hergestellt werden.

Allgemein lässt sich sagen, dass AMR-Sensoren bei kleinen

Feldstärken deutlich vorteilhafter anwendbar sind, als beispielsweise Halbleiter-Sensoren

(Feldplatten) oder Hall Sensoren. Bedingt vor allem durch eine um etwa den

Faktor 100 höhere Empfindlichkeit der AMR-Sensoren.

Eine

typische Anwendung zur Messung von schwachen magnetischen Feldern ist ein

elektronischer Kompass. Das Erdmagnetfeld (ca. 50 A/m (62,5mT)) wird mit zwei

AMR-Sensoren desTyps MF1 ausgewertet, die um 90° gegeneinander verdreht

aufgebaut sind. Aus den beiden Sensorsignalen wird die genaue Richtung des

Erdmagnetfeldes berechnet. Man findet diese Sensoren z. B. in multifunktionalen

Armbanduhren mit elektrischer Kompassfunktion. Eine Anwendung findet man in

potenzialfrei messenden, hochdynamischen Stromsensoren der Serie CMS. Sie

benötigen wegen ihrer hohen Empfindlichkeit keine Flusskonzentratoren und

arbeiten deshalb völlig hysteresefrei. Diese Sensoren sind um ein vielfaches

kleiner als etwa Stromsensoren, die auf dem Hall-Effekt beruhen. Sie sind für

einen hohen Frequenzbereich bi bis ca. 100 kHz einsetzbar

Eine

typische Anwendung zur Messung von schwachen magnetischen Feldern ist ein

elektronischer Kompass. Das Erdmagnetfeld (ca. 50 A/m (62,5mT)) wird mit zwei

AMR-Sensoren desTyps MF1 ausgewertet, die um 90° gegeneinander verdreht

aufgebaut sind. Aus den beiden Sensorsignalen wird die genaue Richtung des

Erdmagnetfeldes berechnet. Man findet diese Sensoren z. B. in multifunktionalen

Armbanduhren mit elektrischer Kompassfunktion. Eine Anwendung findet man in

potenzialfrei messenden, hochdynamischen Stromsensoren der Serie CMS. Sie

benötigen wegen ihrer hohen Empfindlichkeit keine Flusskonzentratoren und

arbeiten deshalb völlig hysteresefrei. Diese Sensoren sind um ein vielfaches

kleiner als etwa Stromsensoren, die auf dem Hall-Effekt beruhen. Sie sind für

einen hohen Frequenzbereich bi bis ca. 100 kHz einsetzbar

Um Winkel und Wege hoch auflösend und genau mittels des

MR-Prinzips zu messen, werden magnetische Maßverkörperungen eingesetzt.

Darunter werden entlang einer Linie (Maßstab) oder im Ring (Polring) angeordnete,

abwechselnd gegensätzlich polarisierente Magnete gleicher Pollänge verstanden.

Diese magnetischen

Maßverkörperungen werden in Längen von <1 cm bis zu mehreren hundert Metern

oder als Ring in unterschiedlichen Durchmessern passend für die jeweiligen

Messaufgabe hergestellt. Die Pollängen zwischen 0,1 und 5 mm werden durch das

präzise Magnetisieren von dauermagnetischem Material erzeugt.

Diese magnetischen

Maßverkörperungen werden in Längen von <1 cm bis zu mehreren hundert Metern

oder als Ring in unterschiedlichen Durchmessern passend für die jeweiligen

Messaufgabe hergestellt. Die Pollängen zwischen 0,1 und 5 mm werden durch das

präzise Magnetisieren von dauermagnetischem Material erzeugt.

Die Maßstäbe bestehen für Standardanwendungen aus flexiblem

Kunststoffmaterial mit eingelagertem Ferritpulver.

Für höhere Genauigkeiten und mit Blick auf das thermische

Verhalten können auch

Maßstäbe aus keramischen Material beschrieben werden.

Abgeleitet vom Vorgang der magnetischen Datenspeicherung wird dieses

Magnetisieren als “Schreiben“ von Maßstäben bezeichnet. Entsprechend der

jeweiligen Aufgabe werden die Maßverkörperungen oft Hand in Hand mit dem

Anwender an die Messaufgabe angepasst. Beispiele hierfür sind der Magnetring

für einen Encoder in Kleinstmotoren, der Polring für eine Winkelmessung im

hochwertigen Objektiv einer professionellen

Filmkamera.

Ein parallel zur Maßstabsoberfläche

bewegter MR-Sensor ändert sein Ausgangssignal sinusförmig innerhalb einer

Pollänge. Der Sensorchip lässt sich somit zur genauen Ortsbestimmung verwenden.

Diese besteht aus der Zählung der bereits zurückgelegten Perioden und der

Bestimmung der Position innerhalb der Pol-länge. Um das Sensorsignal eindeutig

dem Ort in der gesamten Pollänge zuordnen zu können, bedarf es des Einsatzes

einer zweiten, gleichen Sensorbrücke. Sie ist um ein Viertel der Periodenlänge

zur ersten Brücke versetzt auf dem gleichen Sensorchip angeordnet. Das

Sensorsignal dieser zweiten Wheatstone`schen Brücke verläuft kosinusförmig

innerhalb der Pollänge.

Ein parallel zur Maßstabsoberfläche

bewegter MR-Sensor ändert sein Ausgangssignal sinusförmig innerhalb einer

Pollänge. Der Sensorchip lässt sich somit zur genauen Ortsbestimmung verwenden.

Diese besteht aus der Zählung der bereits zurückgelegten Perioden und der

Bestimmung der Position innerhalb der Pol-länge. Um das Sensorsignal eindeutig

dem Ort in der gesamten Pollänge zuordnen zu können, bedarf es des Einsatzes

einer zweiten, gleichen Sensorbrücke. Sie ist um ein Viertel der Periodenlänge

zur ersten Brücke versetzt auf dem gleichen Sensorchip angeordnet. Das

Sensorsignal dieser zweiten Wheatstone`schen Brücke verläuft kosinusförmig

innerhalb der Pollänge.

Damit ist die Grundlage der Weg- und Winkelmessung mit

MR-Sensoren kurz umrissen.

MR-Sensoren werden als offen abtastende Messsysteme eingesetzt.

Dabei ist immer der Arbeitsabstand zwischen

Maßstab und Sensor von Interesse. Es geht dabei auf der Anwendungsseite u.a. um

die Empfindlichkeit gegen über Abstandsschwankungen und auf der Sensorseite um

Störfestigkeit. Gute Messergebnisse werden erzielt, wenn der Arbeitsabstand

etwas geringer als die halbe Periodenlänge des jeweiligen Magneten ist. Daraus

ergibt sich der Zusammenhang zwischen Polgröße und Arbeitsabstand. Die Polgröße

bestimmt maßgeblich die geometrische Größe des MR-Sensorchips.

Dabei ist immer der Arbeitsabstand zwischen

Maßstab und Sensor von Interesse. Es geht dabei auf der Anwendungsseite u.a. um

die Empfindlichkeit gegen über Abstandsschwankungen und auf der Sensorseite um

Störfestigkeit. Gute Messergebnisse werden erzielt, wenn der Arbeitsabstand

etwas geringer als die halbe Periodenlänge des jeweiligen Magneten ist. Daraus

ergibt sich der Zusammenhang zwischen Polgröße und Arbeitsabstand. Die Polgröße

bestimmt maßgeblich die geometrische Größe des MR-Sensorchips.

Mit Polgrößen von 1mm und entsprechend 2mm langen Sensorchips

werden Genauigkeiten von wenigen Mikrometer erreicht. Der Arbeitsabstand kann

dann z.B. ohne Genauigkeitsverlust zwischen 0,1mm und max.0,5 mm vom Objekt,

abzüglich der Materialstärke der Sensorabdeckung, schwanken.

In dem abstandsneutralen Verhalten liegt einer der wesentlichen

Vorteile der AMR- und GMR-Sensoren gegenüber den Hall-Sensoren.

Zusätzlich besitzen MR-Sensoren eine Selbstdiagnose durch den

Aufbau von jeweils zwei Brückenschaltungen auf einem Chip, die um 45°

zueinander angeordnet sind und je ein Sinus- und Cosinus-Signal liefern. Da sin2

+ cos2 = 1 ist das Resultat der Auswertung beider Signale ein

selbst diagnostizierendes Messsystem. Kurz: Die nachfolgende Logik

kann in Abb.7 leicht erkennen, ob der Sensor in Ordnung ist oder ein

Sensordefekt vorliegt.

Wie in Abb. 8 exemplarisch

dargestellt, werden durch eine Interpolations-ASIC die beiden analogen Sinus-

und Kosinus-Signale MR-Sensors in digitale Signale – auch als A/B-Signale

bezeichnet – umgewandelt.

Wie in Abb. 8 exemplarisch

dargestellt, werden durch eine Interpolations-ASIC die beiden analogen Sinus-

und Kosinus-Signale MR-Sensors in digitale Signale – auch als A/B-Signale

bezeichnet – umgewandelt.

Anhand

des A/B-Signals kann nach dem Einschalten des Systems erst durch das Anfahren

einer Referenzposition eine Zuordnung der aktuellen Position zu einer absoluten

Position gemacht werden. Bei dem abgebildeten System werden die Flanken des

digitalen Signals gezählt. Die Auflösung ist der Abstand zwischen zwei Flanken.

Die Messlänge hängt von dem eingesetzten Zähler und dem Maßstab ab.

Anhand

des A/B-Signals kann nach dem Einschalten des Systems erst durch das Anfahren

einer Referenzposition eine Zuordnung der aktuellen Position zu einer absoluten

Position gemacht werden. Bei dem abgebildeten System werden die Flanken des

digitalen Signals gezählt. Die Auflösung ist der Abstand zwischen zwei Flanken.

Die Messlänge hängt von dem eingesetzten Zähler und dem Maßstab ab.

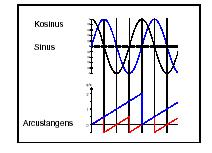

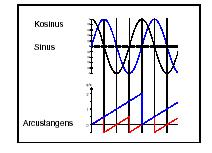

Die beiden Signale des MR-Sensors

werden typischerweise mit dem Arcustangensverfahren in eine Länge umgerechnet.

In Abb. 9 ist der Zusammenhang zwischen den sinusförmigen Sensorsignalen und

der berechneten Arcustangensfunktion dargestellt. Wie zu sehen ist, werden die

einzelnen Stücke der Arcustangensfunktion zu einer Geraden ohne Sprünge

zusammengesetzt. Die Position der berechneten Wegstrecke ist nur innerhalb

eines Pols eindeutig. Wenn der zurückgelegte Weg länger als eine Periode ist,

kann bei einspurigen Systemen die zurückgelegte Wegstrecke nicht eindeutig

einem Pol zugeordnet werden und die Gesamtlänge nicht als ein Wert dargestellt

werden.

Die beiden Signale des MR-Sensors

werden typischerweise mit dem Arcustangensverfahren in eine Länge umgerechnet.

In Abb. 9 ist der Zusammenhang zwischen den sinusförmigen Sensorsignalen und

der berechneten Arcustangensfunktion dargestellt. Wie zu sehen ist, werden die

einzelnen Stücke der Arcustangensfunktion zu einer Geraden ohne Sprünge

zusammengesetzt. Die Position der berechneten Wegstrecke ist nur innerhalb

eines Pols eindeutig. Wenn der zurückgelegte Weg länger als eine Periode ist,

kann bei einspurigen Systemen die zurückgelegte Wegstrecke nicht eindeutig

einem Pol zugeordnet werden und die Gesamtlänge nicht als ein Wert dargestellt

werden.

Will man über einen längeren Messweg als um eine Pollänge

absolut messen, bedarf es eines zweiten Sensors. Die zweite Spur wird

noniusartig versetzt zur ersten Spur magnetisiert. Der absolute Weg kann nun

über die Arcustangensfunktion aus der Phasenverschiebung beider Spuren

berechnet werden. Auf diese Weise lassen sich z. B. mit einer absoluten

Wegmessung bis zu 335cm realisieren.

Die Stellen der stärksten Anziehung nennt man die Pole des

Magneten.

Die magnetische Wirkung nimmt entlang des Magneten mit der

Entfernung von den Polen ab. In der Mitte zwischen den Polen ist keine

magnetische Wirkung mehr vorhanden.

Einen Magneten kann man sich aus mehreren Elementarmagneten

zusammengesetzt denken. Diese Elementarmagneten entstehen durch

Elektronenspins. In ferromagnetischen Stoffen sind die Elektronenspins

auch in nicht magnetisiertem Zustand innerhalb kleiner

Bereiche, der sogenannten Weißschen Bezirke, gleich ausgerichtet. Diese Bezirke

können als Elementarmagneten angesehen werden. Nur ferromagnetische Stoffe

bestehen aus solchen Elementarmagneten.

Je mehr Elementarmagnete in einem Eisenstück ausgerichtet sind,

desto größer ist seine magnetische Wirkung.

Die durch die Eisenfeilspäne dargestellten Linien heißen

magnetische Feldlinien. Den Raum um einen Magneten, in dem magnetische Kräfte

wirken und den man sich von magnetischen Feldlinien durchsetzt denkt, nennt man

magnetisches Feld.

Üben Körper aufeinander Kräfte aus, ohne sich zu berühren, so

spricht man von einem Kraftfeld zwischen diesen Körpern.

Nach der Ursache der Kräfte unterscheidet man magnetische

Felder, elektrische Felder und Schwerefelder.

Man hat für die magnetischen Feldlinien folgende Richtung

festgelegt:

Magnetische

Feldlinien verlaufen außerhalb des Magneten vom Nordpol zum Südpol, innerhalb

vom Südpol zum Nordpol. Der Nordpol eines beweglichen Magnetfeld, es zeigt in

die so festgelegte Feldlinienrichtung.

Wenn man zwei

Magneten mit gleichartigen Polen (N und N oder S und S) einander gegenüber und

streuen Sie Eisenfeilspäne auf die Glasplatte, ist das Ergebnis das die

Feldlinien gleichartiger Pole einander ausweichen.

Wenn man nun mit

ungleichartigen Polen (N und S) den Versuch aufbaut, ist das Ergebnis, dass die

Feldlinien verlaufen bogenförmig zwischen den ungleichartigen Polen der beiden

Magneten verlaufen.

Aufgrund der

Erkenntnis der Versuche, kann man den Feldlinien folgende Eigenschaften

zuschreiben: Sie neigen sich verkürzen (Längszug), streben in Querrichtung

auseinander (Querdruck) und treten senkrecht aus dem Magneten aus.

Zwischen den

Polen verlaufen die Feldlinien eng beieinander. Eng nebeneinander liegenden

Feldlinien, also große Feldliniendichte, bedeutet, dass dort die magnetische

Kraftwirkung groß ist. Großer Abstand der Feldlinien, also kleine

Feldliniendichte, bedeutet, dass dort nur kleine magnetische Kräfte wirken.

Ein magnetisches

Feld mit parallelen Feldlinien gleicher Dichte nennt man ein homogenes

(gleichmäßiges) Feld.

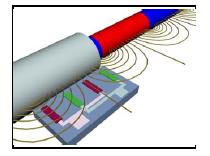

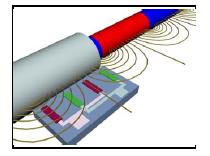

Aufgrund dieser

Erkenntnisse ist es also wichtig, den GMR-Sensor so zu positionieren, dass die

magnetische Feldlinien parallel zum GMR-Sensor verlaufen. Somit erhält man ein

gleichmäßiges Signal.

Wie allgemein bekannt besitzt ein Stabmagnet

zwei, in Anlehnung an die Erde normalerweise als Süd- und Nordpol bezeichnete

Enden, auch Pole genannt. Hat man zwei Magnete, so ziehen sich Nord- und Südpol

an, während sich gleiche Pole abstoßen, ohne dass man hierzu Energie zuführen

muß. Auf dieser Basis funktionieren auch Kompaßnadeln: Es handelt sich um

kleine, sehr leichte, beweglich gelagerte Magnete, die sich üblicherweise im

Magnetfeld der Erde ausrichten und aufgrund ihrer Ausrichtung eine Information

über das umgebende Magnetfeld liefern.

Abb.10:Wirkung von Magneten aufeinander

Indem man z.B. auf einen mit vielen Kompaßnadeln versehenen Karton einen

Stabmagneten legt, kann man die Auswirkungen des starken Magnetfelds eines

Magneten auf die Umgebung d.h. die schwachen Magnetfelder der Kompaßnadeln

studieren. Mit einer Reihe von Kompaßnadeln kann man also Magnetfelder

"sichtbar" machen. In Abb.12 ist dies anhand einer Graphik

verdeutlicht.

Abb.11:Das Magnetfeld

Die Kompaßnadeln richten sich hierbei an den magnetischen Feldlinien aus, von

denen in roter Farbe vier Stück exemplarisch eingezeichnet sind.

Es handelt sich hierbei um gedachte Linien,

denn sehen kann man sie selbstverständlich nicht.

Wie aber funktionieren Permanentmagnete?

Ein auch als Dauermagnet bezeichneter Permananentmagnet erzeugt ein Magnetfeld,

ohne dass man einen Stromfluß erkennbar ist. Trotzdem arbeitet auch ein

Permanentmagnet mit Strom; allerdings muß dieser nicht von außen zugeführt

werden. Ein Permanentmagnet besteht aus vielen sehr kleinen Elementarmagneten,

die durch eine Ansammlung von Atomen gebildet werden. Bei jedem Atom umkreist

mindestens ein Elektron den Atomkern. In Abb.13 ist dies anhand eines

Wasserstoffatoms, welches nur ein einziges Elektron besitzt und damit das am

einfachsten gebaute Atom darstellt, dargestellt.

Abb.12: Das Magnetfeld eines Wasserstoffatoms

Dieses eine Elektron wirkt genauso wie weiter oben beschrieben ein

elektrischer Strom durch z.B. einen Kupferdraht und erzeugt durch seine

Bewegung ein magnetisches Feld. Denn der elektrische Strom entspricht der

Bewegung von Elektronen. Sind sie überrascht, dass Wasserstoffatome magnetisch

sind? Nun, das Gas Wasserstoff ist in seiner Gänze nicht magnetisch, auch wenn

die einzelnen Atome Magnetfelder erzeugen und damit magnetisch sind. Der Grund

liegt darin, dass Wasserstoffatome sich völlig ungeordnet bewegen und sich

daher in Summe die Magnetfelder der einzelnen Atome kompensieren. Denn

statistisch gesehen sind zu jedem Zeitpunkt genausoviele Magnete in die eine

Richtung ausgerichtet wie in die entgegengesetzte. Es handelt sich daher, wie

auch die Erfahrung bestätigt, bei Wasserstoff nicht um einen Permanentmagneten

Aufgrund des Datenblattes des

GMR-Sensors ist es am geeignesten,

einen Magneten auszuwählen, der ein sehr starkes Magnetfeld aufbaut.

Die Magnete aus seltenen Erden

(Kobaltsamarium Neodym-Eisen-Bor) stellen das technologisch fortschrittlichste

Produkt dar, das heute auf dem Markt ist.

Das Sam-Co, das schon seit 1980 im

Handel ist, wird langsam aber sicher durch das Neodym ersetzt, das leistungsstärker

und weniger zerbrechlich ist, aber auch weniger kostet. Kobaltsamarium wird

trotzdem noch dort empfohlen, wo die

Temperatur 180°C überschreiten. Da es sich um leicht rostendes Material

handelt, sind die Neodymmagnete normalerweise durch Zink-, Nickel-, Epoxidbäder

oder anderes geschützt. Das Neodym entwickelt eine 7-10 mal höhere

Leistungsfähigkeit als die herkömmlichen magnetischen Materialien.

Als erstes wurde die Schaltung auf dem

Lochrasterplatine aufgebaut um die Funktion zu testen. Die Bauteile werden nach

Schaltplan auf der Lochrasterplatine aufgebaut. Der nächste Schritt ist die

Einstellung des Offsetabgleichs.

Danach wird am IC1 das Sinus und das Kosinus-Signal mit dem

Oscilloskope erfasst um zu schauen ob das Signal vorhanden ist und ob Störungen

auftreten.

In Bezug auf die Argumentation in

Kapitel 2.5 wird eine Schaltung entworfen, bei der man den Offset kompensieren kann (Nullabgleich). Laut dem

Datenblatte des GMR-Sensors der Firma Hy-Line ist es am sinnvollsten den,

GMR-Sensor mit einem Strom zu betreiben.

Als weiter zu verarbeitendes Signal wird

ein Spannungssignal benötigt. Dies bedingt das ein Strom fließt, der die Brücke

konstant speist. Bei einer Verstimmung der Brücke durch magnetischen Einfluss

ergibt sich ein Variables Spannungssignal des Brückenstrom beträgt 1mA.

Um das Ausgangssignal zu verstärken, ist

eine entsprechende Verstärkerschaltung vorgesehen. Wie eine Simulation mit

Hilfe des Schaltungsentwicklungsprogrammes Multisim zeigt, ist eine

Verstärkung, insbesondere zur Erziehlung eines optimalen

Signal-Rausch-Abstandes, von V=30 zu empfehlen.

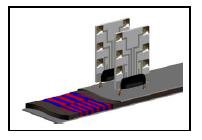

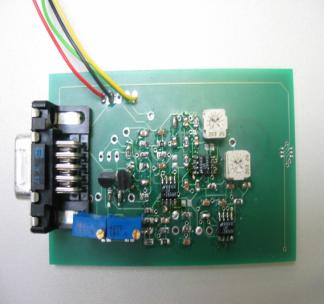

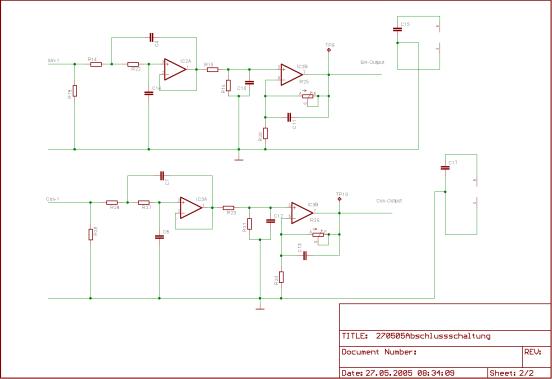

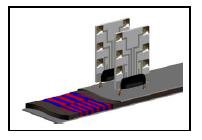

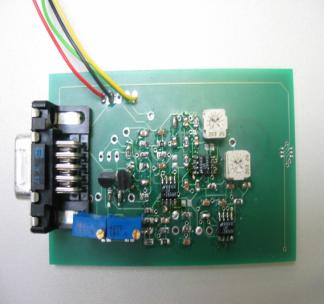

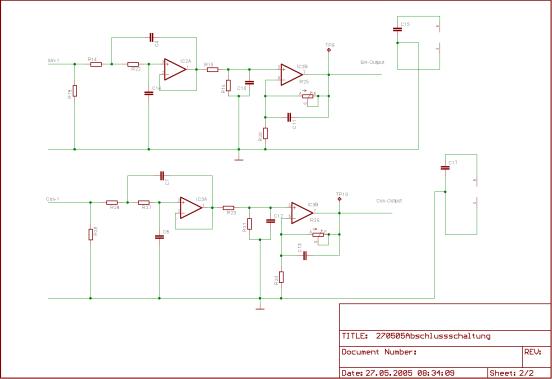

Die Hauptschaltung aus drei

Teilbereichen. Zunächst die Schaltung für die Einstellung des Offsets des

Eingangssignals. Es wird eine Präzisions Stromquelle ausgewählt aufgrund des

Temperatureinflusses. Für das Sinus und Kosinus-Signal ist jeweils eine

Stromquelle gewählt worden, damit man die beiden Eingangssignale von einander

unabhängig einstellen kann. Der zweite Teil der Schaltung ist die erste

Verstärkerstufe. Die Verstärkerstufe besteht aus einem Tiefpassfilter, wo die

Aufgabe hat, die Störeinflüsse wie Schwingungen und Rauschen zu filtern. Die

letzte Teilschaltung besteht aus einem Differenzverstärker mit einem

Trimmwiderstand, womit man die Verstärkung einstellen kann. Hier ist eine

Verstärkung von 30 realisiert worden. Damit man noch flexibler den GMR-Sensor

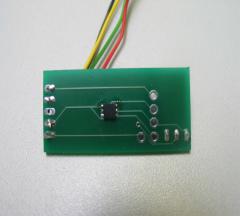

einsetzen kann, ist noch eine zusätzliche Platine entwickelt worden, die aus

einer Konstanten Stromquelle und dem Sensor besteht. Durch den Vorwiderstand

der Stromquelle, fliest ein konstanter Strom von 1mA. Somit kann man die

Platine auf die Vorrichtung des Testaufbaus fixieren und die Ausgangssignale

nach außen führen, unabhängig von der Hauptplatine.

Die Hauptschaltung aus drei

Teilbereichen. Zunächst die Schaltung für die Einstellung des Offsets des

Eingangssignals. Es wird eine Präzisions Stromquelle ausgewählt aufgrund des

Temperatureinflusses. Für das Sinus und Kosinus-Signal ist jeweils eine

Stromquelle gewählt worden, damit man die beiden Eingangssignale von einander

unabhängig einstellen kann. Der zweite Teil der Schaltung ist die erste

Verstärkerstufe. Die Verstärkerstufe besteht aus einem Tiefpassfilter, wo die

Aufgabe hat, die Störeinflüsse wie Schwingungen und Rauschen zu filtern. Die

letzte Teilschaltung besteht aus einem Differenzverstärker mit einem

Trimmwiderstand, womit man die Verstärkung einstellen kann. Hier ist eine

Verstärkung von 30 realisiert worden. Damit man noch flexibler den GMR-Sensor

einsetzen kann, ist noch eine zusätzliche Platine entwickelt worden, die aus

einer Konstanten Stromquelle und dem Sensor besteht. Durch den Vorwiderstand

der Stromquelle, fliest ein konstanter Strom von 1mA. Somit kann man die

Platine auf die Vorrichtung des Testaufbaus fixieren und die Ausgangssignale

nach außen führen, unabhängig von der Hauptplatine.

Abb.13:Hauptplatine

Abb.14:Gesamt-Schaltplan

Vorverstärkung: A = R5 / R4 = 5,3

A = R10 / R12 = 5,3

Abb.15:Verstärkerschaltung

Variable Verstärkung: A = R25 / R24 = 0...6,3

A =

R26 / R20 = 0...6,3

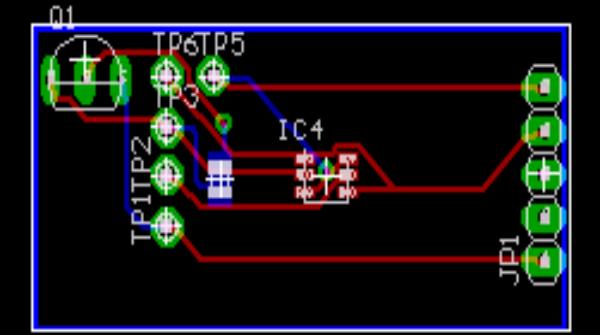

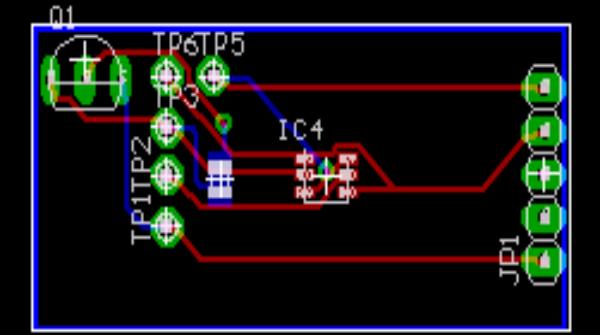

Abb.16:Platinelayout der Hauptschaltung

Abb.17:Externe-GMR-Schaltung

Abb.18:Platinelayout der externe GMR-Schaltung

Beim Mechanischen Aufbau werden

Teile benutzt, die das Magnetfeld nicht beeinflussen. Es werden Nichtmetalle

und Kunststoffe für den Testaufbau.

Beim Mechanischen Aufbau werden

Teile benutzt, die das Magnetfeld nicht beeinflussen. Es werden Nichtmetalle

und Kunststoffe für den Testaufbau.

Die Nichtmetalle haben nicht nur den Vorteil, dass sie das

Magnetfeld nicht ablenken bzw. beeinflussen, sondern es hat auch für die

Weitervearbeitung einige Vorteile, wie z.B. das Aluminium sich leichter und

besser Fräsen und Bohren lässt als z.B. Edelstahl. Auch das Gewicht des

Versuchsaufbaus ist somit auch niedrig. Als Werkstoffe für die Drehscheibe

wurde Polyamid verwendet, da es von der Festigkeit am besten geeignet ist.

Die Schnecke ist eine Sonderform eines schrägverzahnten

Zahnrades. Der Winkel der Schrägverzahnung ist so groß, dass ein Zahn sich

mehrfach schraubenförmig um die Radachse windet. Der Zahn wird in diesem Fall

als Gang bezeichnet. Es gibt eingängige

oder mehrgängige Schnecken. Für diesen Modellaufbau wurde eine

eingängige Schnecke ausgewählt. Aufgrund dessen, das eingängige Schnecken

selbsthemmend sind, kann das Schneckenrad nicht gedreht werden. nicht gedreht,

sondern wird durch die Schnecke blockiert. Das bedeutet, dass mit einem

Schneckengetriebe

Die Drehzahl nur stark reduziert und nie erhöht werden kann.

Dies hat diesen Vorteil, das man kaum ein Spiel hat und somit die Drehscheibe

eine genaue Position einnehmen kann. Das Gegenstück zur Schnecke ist das

Schneckenrad. Die rotatorischen Achsen der Schnecke und des Schneckenrades sind

zueinander um 90° verdreht. Das Übersetztungsverhältnis berechnet sich aus der

Gangzahl und der Zähnezahl des Schneckenrades.

Nur mehrgängige Schnecken können auch nichtselbsthemmend sein.

Das ist stark von der Reibung zwischen Schnecke und Schneckenrad abhängig.

Bei der Anordnung der Magneten auf der Drehscheibe stand die

Funktion und die Signalaufnahme des GMR-Sensors im Vordergrund. Der GMR-Sensor

sollte sich im homogenen Magnetfeld befinden, damit man zwei saubere

Ausgangssignale bekommt. Aufgrund der Erkenntnisse sind zwei Drehscheiben mit

unterschiedlicher Positionierung der Magnete gefertigt worden. Bei der ersten

Drehscheibe sind die Magnete möglichst nah an der Achse positioniert worden und

sind zueinander im Winkel von 45° (siehe Abb.19) angeordnetr. Die zweite

Drehscheibe ist so aufgebaut, dass 5 Magneten senkrecht und nebeneinander

positioniert sind (siehe Abb.:20).

4.3

Untersuchung der Positionierung vom

GMR-Sensors

Untersuchung der Positionierung vom

GMR-Sensors

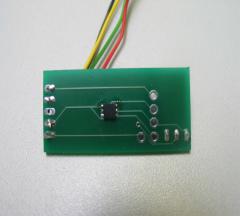

Die Zusatzplatine des GMR-Sensors

kann durch die Vorrichtung in 3 Achsen (x, y, z-Achse) eingestellt werden.

Einmal kann die Vertikale (y-Achse) eingestellt werden, dann die Horizontale

(x-Achse) und das Drehen um die x-Achse für die Neigung (Abb.:21)

Die Zusatzplatine des GMR-Sensors

kann durch die Vorrichtung in 3 Achsen (x, y, z-Achse) eingestellt werden.

Einmal kann die Vertikale (y-Achse) eingestellt werden, dann die Horizontale

(x-Achse) und das Drehen um die x-Achse für die Neigung (Abb.:21)

Der Sensor muss eben aus seine Platine gelötet sein, damit man

zwei gleiche Amplituden von den Ausgangssignale erreicht

Der Versuchsaufbau lässt sich einmal per Hand oder motorgetrieben betreiben. Bei

Motorbetrieb entspricht die Drehzahl der Frequenz des Ausgangssignals.

Die Funktionen der Aufbereitungselektronik ermöglichen den

Abgleich des elektrischen Ausgangssignals bezüglich Offset und Amplitude.

Mit den Signalen lässt sich zu einem die Drehzahl des

Versuchsaufbaus bestimmen,

zum anderen mit Hilfe der angegebenen Formel zu jeder Zeit

die genaue Winkelposition der Drehscheibe errechnen.

Abb.22:Oszilloskopaufnahme; Offseteinstellung 0V,

Amplitudeneinstellung 3V, Drehfrequenz ca. 0,2Hz

Als Ergebnis der Studienarbeit entstand ein Versuchsaufbau für

rotatorische Systeme mit Hilfe eines GMR-Sensors.

Bezüglich des Schaltungsaufbaus und der Spannungsversorgung

besteht noch Raum für Verbesserung:

Durch Verwendung von SMDs und durch räumliche Optimierung des

Layouts könnten die Ausmaße der Störeinflüsse noch erheblich verbessert werden.

Dies war aber nicht Bestandteil der Aufgabenstellung und hätte den zeitlichen

Aufwand der Studienarbeit nochmals erheblich erhöht.

Danksagung

Am Ende des Berichts möchte ich mich bei Herrn Prof. Edmund

Schiessle für die Betreuung während der Bearbeitung dieser sehr interessanten

Studienarbeit bedanken. Es wurde mir ermöglicht, meine Kenntnisse und

Fertigkeiten in den Bereichen Elektronik und Sensorik zu erweitern und zu

festigen. Vor allem die Umsetzung der

Mechanik und Sensorik waren sehr

Interessant.

Dezember 1997 das erste

kommerzielle Gerät her, das diesen Effekt nutzte. Derzeitig konzentriert sich

die Forschung auf den Einsatz von mehrschichtigen Sensoren.

Dezember 1997 das erste

kommerzielle Gerät her, das diesen Effekt nutzte. Derzeitig konzentriert sich

die Forschung auf den Einsatz von mehrschichtigen Sensoren.![]() Der Ursprung der

Entwicklung von magnetoelektronischen GMR-Elementen ist auf die Entdeckung

einer antiferromagnetischen Kopplung zwischen zwei Fe-Schichten zurückzuführen,

die mittels einer dünnen Cr-Zwischenschicht voneinander getrennt sind. Ohne

äußeres Magnetfeld ist die Magnetisierung der beiden Fe-Schichten antiparallel

orientiert. Durch ein äußeres Magnetfeld, das größer als die

antiferromagnetische Kopplungsstärke ist, wird die antiferromagnetische

Orientierung der Fe-Schichten aufgebrochen und die Magnetisierung beider

Fe-Schichten parallel zueinander ausgerichtet.

Der Ursprung der

Entwicklung von magnetoelektronischen GMR-Elementen ist auf die Entdeckung

einer antiferromagnetischen Kopplung zwischen zwei Fe-Schichten zurückzuführen,

die mittels einer dünnen Cr-Zwischenschicht voneinander getrennt sind. Ohne

äußeres Magnetfeld ist die Magnetisierung der beiden Fe-Schichten antiparallel

orientiert. Durch ein äußeres Magnetfeld, das größer als die

antiferromagnetische Kopplungsstärke ist, wird die antiferromagnetische

Orientierung der Fe-Schichten aufgebrochen und die Magnetisierung beider

Fe-Schichten parallel zueinander ausgerichtet.

Der Giant MagnetoResistive

Effekt tritt in Schichtsystemen mit mindestens zwei ferromagnetischen Schichten

und einer nicht magnetischen, metallischen Zwischenschicht auf. Stehen in

diesen Schichten die Magnetisierungen nicht parallel zueinander, so ist der

Widerstand größer als bei paralleler Magnetisierung. Dieser Unterschied kann

bis zu 50 Prozent betragen, daher auch der Name “giant“ bzw. “gigantisch“.

Der Giant MagnetoResistive

Effekt tritt in Schichtsystemen mit mindestens zwei ferromagnetischen Schichten

und einer nicht magnetischen, metallischen Zwischenschicht auf. Stehen in

diesen Schichten die Magnetisierungen nicht parallel zueinander, so ist der

Widerstand größer als bei paralleler Magnetisierung. Dieser Unterschied kann

bis zu 50 Prozent betragen, daher auch der Name “giant“ bzw. “gigantisch“.

Eine

typische Anwendung zur Messung von schwachen magnetischen Feldern ist ein

elektronischer Kompass. Das Erdmagnetfeld (ca. 50 A/m (62,5mT)) wird mit zwei

AMR-Sensoren desTyps MF1 ausgewertet, die um 90° gegeneinander verdreht

aufgebaut sind. Aus den beiden Sensorsignalen wird die genaue Richtung des

Erdmagnetfeldes berechnet. Man findet diese Sensoren z. B. in multifunktionalen

Armbanduhren mit elektrischer Kompassfunktion. Eine Anwendung findet man in

potenzialfrei messenden, hochdynamischen Stromsensoren der Serie CMS. Sie

benötigen wegen ihrer hohen Empfindlichkeit keine Flusskonzentratoren und

arbeiten deshalb völlig hysteresefrei. Diese Sensoren sind um ein vielfaches

kleiner als etwa Stromsensoren, die auf dem Hall-Effekt beruhen. Sie sind für

einen hohen Frequenzbereich bi bis ca. 100 kHz einsetzbar

Eine

typische Anwendung zur Messung von schwachen magnetischen Feldern ist ein

elektronischer Kompass. Das Erdmagnetfeld (ca. 50 A/m (62,5mT)) wird mit zwei

AMR-Sensoren desTyps MF1 ausgewertet, die um 90° gegeneinander verdreht

aufgebaut sind. Aus den beiden Sensorsignalen wird die genaue Richtung des

Erdmagnetfeldes berechnet. Man findet diese Sensoren z. B. in multifunktionalen

Armbanduhren mit elektrischer Kompassfunktion. Eine Anwendung findet man in

potenzialfrei messenden, hochdynamischen Stromsensoren der Serie CMS. Sie

benötigen wegen ihrer hohen Empfindlichkeit keine Flusskonzentratoren und

arbeiten deshalb völlig hysteresefrei. Diese Sensoren sind um ein vielfaches

kleiner als etwa Stromsensoren, die auf dem Hall-Effekt beruhen. Sie sind für

einen hohen Frequenzbereich bi bis ca. 100 kHz einsetzbar

Diese magnetischen

Maßverkörperungen werden in Längen von <1 cm bis zu mehreren hundert Metern

oder als Ring in unterschiedlichen Durchmessern passend für die jeweiligen

Messaufgabe hergestellt. Die Pollängen zwischen 0,1 und 5 mm werden durch das

präzise Magnetisieren von dauermagnetischem Material erzeugt.

Diese magnetischen

Maßverkörperungen werden in Längen von <1 cm bis zu mehreren hundert Metern

oder als Ring in unterschiedlichen Durchmessern passend für die jeweiligen

Messaufgabe hergestellt. Die Pollängen zwischen 0,1 und 5 mm werden durch das

präzise Magnetisieren von dauermagnetischem Material erzeugt.

Ein parallel zur Maßstabsoberfläche

bewegter MR-Sensor ändert sein Ausgangssignal sinusförmig innerhalb einer

Pollänge. Der Sensorchip lässt sich somit zur genauen Ortsbestimmung verwenden.

Diese besteht aus der Zählung der bereits zurückgelegten Perioden und der

Bestimmung der Position innerhalb der Pol-länge. Um das Sensorsignal eindeutig

dem Ort in der gesamten Pollänge zuordnen zu können, bedarf es des Einsatzes

einer zweiten, gleichen Sensorbrücke. Sie ist um ein Viertel der Periodenlänge

zur ersten Brücke versetzt auf dem gleichen Sensorchip angeordnet. Das

Sensorsignal dieser zweiten Wheatstone`schen Brücke verläuft kosinusförmig

innerhalb der Pollänge.

Ein parallel zur Maßstabsoberfläche

bewegter MR-Sensor ändert sein Ausgangssignal sinusförmig innerhalb einer

Pollänge. Der Sensorchip lässt sich somit zur genauen Ortsbestimmung verwenden.

Diese besteht aus der Zählung der bereits zurückgelegten Perioden und der

Bestimmung der Position innerhalb der Pol-länge. Um das Sensorsignal eindeutig

dem Ort in der gesamten Pollänge zuordnen zu können, bedarf es des Einsatzes

einer zweiten, gleichen Sensorbrücke. Sie ist um ein Viertel der Periodenlänge

zur ersten Brücke versetzt auf dem gleichen Sensorchip angeordnet. Das

Sensorsignal dieser zweiten Wheatstone`schen Brücke verläuft kosinusförmig

innerhalb der Pollänge. Dabei ist immer der Arbeitsabstand zwischen

Maßstab und Sensor von Interesse. Es geht dabei auf der Anwendungsseite u.a. um

die Empfindlichkeit gegen über Abstandsschwankungen und auf der Sensorseite um

Störfestigkeit. Gute Messergebnisse werden erzielt, wenn der Arbeitsabstand

etwas geringer als die halbe Periodenlänge des jeweiligen Magneten ist. Daraus

ergibt sich der Zusammenhang zwischen Polgröße und Arbeitsabstand. Die Polgröße

bestimmt maßgeblich die geometrische Größe des MR-Sensorchips.

Dabei ist immer der Arbeitsabstand zwischen

Maßstab und Sensor von Interesse. Es geht dabei auf der Anwendungsseite u.a. um

die Empfindlichkeit gegen über Abstandsschwankungen und auf der Sensorseite um

Störfestigkeit. Gute Messergebnisse werden erzielt, wenn der Arbeitsabstand

etwas geringer als die halbe Periodenlänge des jeweiligen Magneten ist. Daraus

ergibt sich der Zusammenhang zwischen Polgröße und Arbeitsabstand. Die Polgröße

bestimmt maßgeblich die geometrische Größe des MR-Sensorchips.

Wie in Abb. 8 exemplarisch

dargestellt, werden durch eine Interpolations-ASIC die beiden analogen Sinus-

und Kosinus-Signale MR-Sensors in digitale Signale – auch als A/B-Signale

bezeichnet – umgewandelt.

Wie in Abb. 8 exemplarisch

dargestellt, werden durch eine Interpolations-ASIC die beiden analogen Sinus-

und Kosinus-Signale MR-Sensors in digitale Signale – auch als A/B-Signale

bezeichnet – umgewandelt. Anhand

des A/B-Signals kann nach dem Einschalten des Systems erst durch das Anfahren

einer Referenzposition eine Zuordnung der aktuellen Position zu einer absoluten

Position gemacht werden. Bei dem abgebildeten System werden die Flanken des

digitalen Signals gezählt. Die Auflösung ist der Abstand zwischen zwei Flanken.

Die Messlänge hängt von dem eingesetzten Zähler und dem Maßstab ab.

Anhand

des A/B-Signals kann nach dem Einschalten des Systems erst durch das Anfahren

einer Referenzposition eine Zuordnung der aktuellen Position zu einer absoluten

Position gemacht werden. Bei dem abgebildeten System werden die Flanken des

digitalen Signals gezählt. Die Auflösung ist der Abstand zwischen zwei Flanken.

Die Messlänge hängt von dem eingesetzten Zähler und dem Maßstab ab.

Die beiden Signale des MR-Sensors

werden typischerweise mit dem Arcustangensverfahren in eine Länge umgerechnet.

In Abb. 9 ist der Zusammenhang zwischen den sinusförmigen Sensorsignalen und

der berechneten Arcustangensfunktion dargestellt. Wie zu sehen ist, werden die

einzelnen Stücke der Arcustangensfunktion zu einer Geraden ohne Sprünge

zusammengesetzt. Die Position der berechneten Wegstrecke ist nur innerhalb

eines Pols eindeutig. Wenn der zurückgelegte Weg länger als eine Periode ist,

kann bei einspurigen Systemen die zurückgelegte Wegstrecke nicht eindeutig

einem Pol zugeordnet werden und die Gesamtlänge nicht als ein Wert dargestellt

werden.

Die beiden Signale des MR-Sensors

werden typischerweise mit dem Arcustangensverfahren in eine Länge umgerechnet.

In Abb. 9 ist der Zusammenhang zwischen den sinusförmigen Sensorsignalen und

der berechneten Arcustangensfunktion dargestellt. Wie zu sehen ist, werden die

einzelnen Stücke der Arcustangensfunktion zu einer Geraden ohne Sprünge

zusammengesetzt. Die Position der berechneten Wegstrecke ist nur innerhalb

eines Pols eindeutig. Wenn der zurückgelegte Weg länger als eine Periode ist,

kann bei einspurigen Systemen die zurückgelegte Wegstrecke nicht eindeutig

einem Pol zugeordnet werden und die Gesamtlänge nicht als ein Wert dargestellt

werden.

Die Hauptschaltung aus drei

Teilbereichen. Zunächst die Schaltung für die Einstellung des Offsets des

Eingangssignals. Es wird eine Präzisions Stromquelle ausgewählt aufgrund des

Temperatureinflusses. Für das Sinus und Kosinus-Signal ist jeweils eine

Stromquelle gewählt worden, damit man die beiden Eingangssignale von einander

unabhängig einstellen kann. Der zweite Teil der Schaltung ist die erste

Verstärkerstufe. Die Verstärkerstufe besteht aus einem Tiefpassfilter, wo die

Aufgabe hat, die Störeinflüsse wie Schwingungen und Rauschen zu filtern. Die

letzte Teilschaltung besteht aus einem Differenzverstärker mit einem

Trimmwiderstand, womit man die Verstärkung einstellen kann. Hier ist eine

Verstärkung von 30 realisiert worden. Damit man noch flexibler den GMR-Sensor

einsetzen kann, ist noch eine zusätzliche Platine entwickelt worden, die aus

einer Konstanten Stromquelle und dem Sensor besteht. Durch den Vorwiderstand

der Stromquelle, fliest ein konstanter Strom von 1mA. Somit kann man die

Platine auf die Vorrichtung des Testaufbaus fixieren und die Ausgangssignale

nach außen führen, unabhängig von der Hauptplatine.

Die Hauptschaltung aus drei

Teilbereichen. Zunächst die Schaltung für die Einstellung des Offsets des

Eingangssignals. Es wird eine Präzisions Stromquelle ausgewählt aufgrund des

Temperatureinflusses. Für das Sinus und Kosinus-Signal ist jeweils eine

Stromquelle gewählt worden, damit man die beiden Eingangssignale von einander

unabhängig einstellen kann. Der zweite Teil der Schaltung ist die erste

Verstärkerstufe. Die Verstärkerstufe besteht aus einem Tiefpassfilter, wo die

Aufgabe hat, die Störeinflüsse wie Schwingungen und Rauschen zu filtern. Die

letzte Teilschaltung besteht aus einem Differenzverstärker mit einem

Trimmwiderstand, womit man die Verstärkung einstellen kann. Hier ist eine

Verstärkung von 30 realisiert worden. Damit man noch flexibler den GMR-Sensor

einsetzen kann, ist noch eine zusätzliche Platine entwickelt worden, die aus

einer Konstanten Stromquelle und dem Sensor besteht. Durch den Vorwiderstand

der Stromquelle, fliest ein konstanter Strom von 1mA. Somit kann man die

Platine auf die Vorrichtung des Testaufbaus fixieren und die Ausgangssignale

nach außen führen, unabhängig von der Hauptplatine.

Beim Mechanischen Aufbau werden

Teile benutzt, die das Magnetfeld nicht beeinflussen. Es werden Nichtmetalle

und Kunststoffe für den Testaufbau.

Beim Mechanischen Aufbau werden

Teile benutzt, die das Magnetfeld nicht beeinflussen. Es werden Nichtmetalle

und Kunststoffe für den Testaufbau.

Die Zusatzplatine des GMR-Sensors

kann durch die Vorrichtung in 3 Achsen (x, y, z-Achse) eingestellt werden.

Einmal kann die Vertikale (y-Achse) eingestellt werden, dann die Horizontale

(x-Achse) und das Drehen um die x-Achse für die Neigung (Abb.:21)

Die Zusatzplatine des GMR-Sensors

kann durch die Vorrichtung in 3 Achsen (x, y, z-Achse) eingestellt werden.

Einmal kann die Vertikale (y-Achse) eingestellt werden, dann die Horizontale

(x-Achse) und das Drehen um die x-Achse für die Neigung (Abb.:21)